Cara dan teknis kerja pengecoran yang – Pengecoran logam, sebuah proses kuno yang telah digunakan selama berabad-abad, merupakan teknik yang melibatkan peleburan logam cair dan menuangkannya ke dalam cetakan untuk membentuk benda dengan bentuk yang diinginkan. Proses ini, yang melibatkan transformasi logam cair menjadi bentuk padat, melibatkan berbagai tahapan yang saling terkait, mulai dari persiapan cetakan hingga pendinginan dan pemrosesan akhir.

Memahami cara dan teknis kerja pengecoran logam tidak hanya penting bagi para profesional di bidang manufaktur, tetapi juga untuk siapa saja yang ingin memahami bagaimana objek-objek logam yang kita gunakan sehari-hari diproduksi.

Pengecoran logam melibatkan berbagai proses, bahan baku, peralatan, dan teknik yang kompleks. Proses ini bergantung pada jenis logam yang digunakan, bentuk dan ukuran benda yang akan diproduksi, serta kebutuhan kualitas dan ketahanan produk akhir. Dalam artikel ini, kita akan menjelajahi berbagai aspek penting dalam dunia pengecoran logam, mulai dari langkah-langkah dasar hingga perkembangan teknologi terbaru yang digunakan dalam industri modern.

Proses Pengecoran

Pengecoran adalah proses manufaktur yang melibatkan penuangan logam cair ke dalam cetakan yang memiliki bentuk yang diinginkan. Setelah logam mengeras, cetakan kemudian dilepaskan, menghasilkan komponen dengan bentuk dan dimensi yang diinginkan. Proses pengecoran merupakan metode yang serbaguna dan digunakan dalam berbagai industri, mulai dari pembuatan komponen kecil hingga pembuatan struktur besar.

Langkah-Langkah Umum dalam Proses Pengecoran

Proses pengecoran umumnya melibatkan beberapa langkah utama, yaitu:

- Persiapan Cetakan:Cetakan adalah wadah yang digunakan untuk membentuk logam cair. Cetakan dibuat dari berbagai bahan, seperti pasir, logam, atau keramik, tergantung pada jenis logam yang akan dicor dan bentuk yang diinginkan.

- Peleburan Logam:Logam yang akan dicor dipanaskan hingga meleleh dalam tungku peleburan. Suhu peleburan bervariasi tergantung pada jenis logam yang digunakan.

- Penuangan:Logam cair dituangkan ke dalam cetakan dengan menggunakan berbagai metode, seperti penuangan manual, penuangan mekanis, atau penuangan vakum.

- Pendinginan dan Pemadatan:Logam cair didinginkan dalam cetakan hingga mengeras. Proses pendinginan dapat dikendalikan untuk menghasilkan struktur mikro dan sifat mekanis yang diinginkan.

- Pembuangan Cetakan:Setelah logam mengeras, cetakan dilepaskan dari komponen yang telah dicor.

- Pembersihan dan Pemrosesan:Komponen yang telah dicor dibersihkan dari sisa-sisa cetakan dan diproses lebih lanjut, seperti pemotongan, pembubutan, atau pengasahan, untuk mencapai spesifikasi yang diinginkan.

Jenis-Jenis Proses Pengecoran

Terdapat berbagai jenis proses pengecoran yang digunakan dalam industri, masing-masing memiliki karakteristik dan aplikasi yang berbeda. Berikut adalah tabel yang menunjukkan beberapa jenis proses pengecoran dan contoh aplikasinya:

| Jenis Proses Pengecoran | Contoh Aplikasi |

|---|---|

| Pengecoran Pasir | Komponen mesin, blok silinder, gearbox |

| Pengecoran Logam | Komponen mobil, suku cadang pesawat terbang, turbin |

| Pengecoran Keramik | Komponen elektronik, peralatan medis, peralatan tahan panas |

| Pengecoran Plastik | Bodi mobil, mainan, peralatan rumah tangga |

Proses Pengecoran Pasir

Pengecoran pasir adalah proses pengecoran yang paling umum digunakan, terutama untuk pembuatan komponen dengan bentuk yang kompleks dan ukuran yang besar. Proses ini melibatkan penggunaan cetakan yang terbuat dari pasir, yang kemudian diisi dengan logam cair. Berikut adalah penjelasan detail tentang proses pengecoran pasir:

Persiapan Cetakan

Persiapan cetakan melibatkan beberapa langkah, yaitu:

- Pembuatan Model:Model adalah representasi dari komponen yang akan dicor. Model dibuat dari kayu, logam, atau plastik, dan memiliki bentuk yang sama dengan komponen yang diinginkan.

- Pembuatan Kotak Cetakan:Kotak cetakan adalah wadah yang digunakan untuk membuat cetakan pasir. Kotak cetakan biasanya terbuat dari kayu atau logam, dan terdiri dari dua bagian, yaitu bagian atas dan bagian bawah.

- Pembuatan Cetakan Pasir:Pasir pengecoran dicampur dengan bahan pengikat, seperti air atau resin, untuk membuat campuran pasir yang dapat dibentuk. Campuran pasir kemudian dituangkan ke dalam kotak cetakan dan dipadatkan di sekitar model. Setelah pasir mengeras, model dikeluarkan dari cetakan, meninggalkan rongga yang berbentuk seperti komponen yang akan dicor.

Peleburan Logam

Logam yang akan dicor dipanaskan hingga meleleh dalam tungku peleburan. Suhu peleburan bervariasi tergantung pada jenis logam yang digunakan. Logam cair kemudian dituangkan ke dalam cetakan melalui saluran yang disebut saluran penuangan.

Proses Penuangan

Proses penuangan melibatkan penuangan logam cair ke dalam cetakan. Proses penuangan dapat dilakukan secara manual atau mekanis, tergantung pada ukuran dan bentuk komponen yang akan dicor. Setelah logam cair dituangkan ke dalam cetakan, ia didinginkan dan mengeras, membentuk komponen yang diinginkan.

Proses pengecoran beton melibatkan pencampuran bahan-bahan seperti semen, agregat, dan air, kemudian menuangkan campuran tersebut ke dalam cetakan yang telah disiapkan. Kualitas beton yang dihasilkan sangat bergantung pada perbandingan bahan-bahan tersebut, yang sering kali dinyatakan dalam kelas beton. Dalam konteks ini, istilah “K 300” merujuk pada kelas beton yang memiliki kekuatan tekan minimal 300 kg/cm 2.

Untuk memahami lebih lanjut tentang hubungan antara kelas beton “K” dan “FC” serta perbedaannya dengan “MPA”, Anda dapat mengunjungi artikel ini: Beton K 300 sama dengan FC berapa? ini beda mutu beton K vs MPA. Pengetahuan tentang kelas beton yang tepat sangat penting dalam proses pengecoran, karena menentukan kekuatan dan daya tahan struktur yang dibangun.

Ilustrasi Proses Pengecoran Pasir

Berikut adalah ilustrasi yang menunjukkan proses pengecoran pasir dengan penekanan pada detail teknis:

Gambar ilustrasi menunjukkan model komponen yang akan dicor, kotak cetakan, proses pembuatan cetakan pasir, penuangan logam cair, dan komponen yang telah dicor.

Gambar ilustrasi menunjukkan penampang cetakan pasir, menunjukkan detail saluran penuangan, saluran udara, dan saluran dingin.

Bahan Baku Pengecoran

Proses pengecoran logam merupakan metode manufaktur yang melibatkan penuangan logam cair ke dalam cetakan untuk membentuk benda dengan bentuk yang diinginkan. Bahan baku yang digunakan dalam proses pengecoran memiliki peran yang sangat penting dalam menentukan kualitas produk akhir. Pemilihan bahan baku yang tepat akan menghasilkan produk dengan sifat mekanis, fisik, dan estetika yang sesuai dengan kebutuhan.

Cara dan teknis kerja pengecoran yang melibatkan berbagai tahapan, mulai dari persiapan cetakan, pencampuran bahan, hingga proses pengecoran itu sendiri. Proses ini membutuhkan pemahaman yang mendalam mengenai sifat-sifat bahan dan teknik yang tepat untuk menghasilkan hasil yang optimal. Untuk mempermudah komunikasi dan pemahaman dalam dunia konstruksi, sering digunakan istilah-istilah yang disingkat dengan huruf, seperti “B” untuk beton, “C” untuk cor, atau “D” untuk diameter.

Kumpulan istilah huruf dalam konstruksi ini membantu dalam memperjelas dan mempersingkat komunikasi antar pekerja, sehingga proses pengecoran dapat berjalan lebih efisien dan terarah.

Jenis-jenis Bahan Baku

Berbagai jenis bahan baku logam digunakan dalam proses pengecoran, masing-masing memiliki karakteristik dan keunggulannya sendiri. Berikut adalah beberapa jenis bahan baku yang umum digunakan:

- Besi: Besi merupakan logam yang paling banyak digunakan dalam proses pengecoran. Besi memiliki titik lebur yang relatif rendah, mudah dibentuk, dan memiliki kekuatan tarik yang baik.

- Aluminium: Aluminium merupakan logam yang ringan dan memiliki daya hantar panas yang baik. Aluminium juga memiliki ketahanan terhadap korosi yang tinggi, sehingga sering digunakan untuk membuat komponen ringan dan tahan lama.

- Tembaga: Tembaga merupakan logam yang memiliki daya hantar listrik dan panas yang sangat baik. Tembaga juga memiliki ketahanan terhadap korosi yang baik, sehingga sering digunakan untuk membuat komponen elektronik dan peralatan listrik.

- Kuningan: Kuningan merupakan paduan logam yang terdiri dari tembaga dan seng. Kuningan memiliki kekuatan tarik yang tinggi, ketahanan terhadap korosi yang baik, dan dapat dipoles hingga memiliki permukaan yang mengkilap.

- Perunggu: Perunggu merupakan paduan logam yang terdiri dari tembaga dan timah. Perunggu memiliki kekuatan tarik yang tinggi, ketahanan terhadap korosi yang baik, dan dapat digunakan untuk membuat komponen yang memerlukan ketahanan terhadap gesekan.

Sifat-sifat Bahan Baku Ideal

Sifat-sifat bahan baku yang ideal untuk proses pengecoran meliputi:

- Titik lebur: Titik lebur yang relatif rendah memudahkan proses peleburan dan penuangan logam.

- Fluiditas: Fluiditas yang tinggi memungkinkan logam cair untuk mengisi rongga cetakan dengan baik dan menghasilkan produk dengan bentuk yang presisi.

- Kekuatan tarik: Kekuatan tarik yang tinggi menunjukkan kemampuan logam untuk menahan beban tanpa mengalami deformasi.

- Ketahanan terhadap korosi: Ketahanan terhadap korosi yang baik memastikan produk dapat bertahan lama tanpa mengalami kerusakan akibat reaksi kimia dengan lingkungan.

- Daya hantar panas: Daya hantar panas yang baik memungkinkan logam cair untuk mendingin dengan cepat dan menghasilkan produk dengan struktur yang homogen.

Perbandingan Sifat-sifat Bahan Baku

| Sifat | Besi | Aluminium | Tembaga |

|---|---|---|---|

| Titik lebur (°C) | 1538 | 660 | 1083 |

| Fluiditas | Sedang | Tinggi | Sedang |

| Kekuatan tarik (MPa) | 400-500 | 100-200 | 200-300 |

| Ketahanan terhadap korosi | Sedang | Tinggi | Tinggi |

| Daya hantar panas (W/mK) | 80 | 237 | 398 |

Struktur Mikro Bahan Baku

Struktur mikro bahan baku memiliki pengaruh yang signifikan terhadap sifat mekanis dan fisik produk yang dihasilkan. Struktur mikro dapat divisualisasikan menggunakan mikroskop optik atau mikroskop elektron.

Struktur mikro bahan baku dapat menunjukkan berbagai fitur, seperti butir, batas butir, fasa, dan inklusi.

Sebagai contoh, struktur mikro besi cor menunjukkan butir-butir yang besar dan tidak seragam, yang menyebabkan sifat mekanis yang lebih rendah dibandingkan dengan baja. Sementara itu, struktur mikro aluminium cor menunjukkan butir-butir yang lebih kecil dan seragam, yang menghasilkan sifat mekanis yang lebih baik.

Pengaruh Pemilihan Bahan Baku terhadap Kualitas Produk

Pemilihan bahan baku yang tepat sangat penting untuk menghasilkan produk dengan kualitas yang tinggi. Bahan baku yang memiliki sifat-sifat yang sesuai dengan kebutuhan produk akan menghasilkan produk yang memiliki kekuatan, ketahanan, dan penampilan yang optimal.

Sebagai contoh, jika ingin membuat komponen yang ringan dan tahan korosi, maka aluminium merupakan pilihan yang tepat. Namun, jika ingin membuat komponen yang memiliki kekuatan tarik yang tinggi, maka besi atau baja merupakan pilihan yang lebih baik.

Cara dan teknis kerja pengecoran yang melibatkan pengolahan beton dan penuangannya ke dalam cetakan, sangat bergantung pada jenis pondasi yang digunakan. Pemilihan pondasi, seperti yang dijelaskan dalam artikel pemilihan pondasi menurut daya dukung , sangat penting untuk menjamin kestabilan dan kekuatan struktur.

Hal ini karena pondasi berfungsi sebagai penyalur beban dari struktur ke tanah, sehingga kemampuan tanah dalam mendukung beban menjadi faktor utama dalam menentukan jenis pondasi yang tepat. Pengetahuan tentang daya dukung tanah dan pemilihan pondasi yang tepat akan mempengaruhi cara dan teknis kerja pengecoran, termasuk volume beton yang dibutuhkan, jenis cetakan, dan metode penuangan.

Peralatan dan Mesin Pengecoran

Pengecoran logam merupakan proses pembuatan benda dengan menuangkan logam cair ke dalam cetakan. Proses ini membutuhkan peralatan dan mesin khusus untuk menunjang kelancaran proses pengecoran. Peralatan dan mesin ini dirancang untuk menunjang proses peleburan, pencetakan, dan pengecoran logam.

Jenis-jenis Peralatan dan Mesin Pengecoran

Jenis-jenis peralatan dan mesin yang umum digunakan dalam proses pengecoran logam meliputi:

- Tungku peleburan logam

- Mesin cetak pasir

- Mesin pengecoran sentrifugal

- Peralatan pendukung, seperti:

- Cetakan

- Alat pengaduk

- Alat pengukur suhu

- Alat pembersih

- Alat pengangkat

Berikut tabel yang menunjukkan jenis-jenis peralatan dan mesin pengecoran, fungsinya, dan contoh aplikasinya:

| Jenis Peralatan/Mesin | Fungsi | Contoh Aplikasi |

|---|---|---|

| Tungku peleburan logam | Melebur logam padat menjadi logam cair | Pengecoran aluminium, besi, baja, dan tembaga |

| Mesin cetak pasir | Membuat cetakan pasir untuk pengecoran logam | Pengecoran komponen mesin, rangka mobil, dan berbagai komponen lainnya |

| Mesin pengecoran sentrifugal | Mencetak logam cair dengan bantuan gaya sentrifugal | Pengecoran pipa, roda gigi, dan komponen lain yang membutuhkan ketebalan seragam |

Tungku Peleburan Logam

Tungku peleburan logam merupakan peralatan utama dalam proses pengecoran logam. Fungsinya adalah untuk melebur logam padat menjadi logam cair dengan suhu yang sesuai. Jenis-jenis tungku peleburan logam meliputi:

- Tungku induksi

- Tungku busur listrik

- Tungku api

- Tungku tahanan listrik

Cara kerja tungku peleburan logam bergantung pada jenis tungku yang digunakan. Sebagai contoh, tungku induksi menggunakan medan magnet untuk menghasilkan panas dan melebur logam. Tungku busur listrik menggunakan arus listrik untuk menghasilkan panas dan melebur logam.

Mesin Cetak Pasir

Mesin cetak pasir digunakan untuk membuat cetakan pasir yang akan diisi dengan logam cair. Cetakan pasir biasanya dibuat dari campuran pasir, tanah liat, dan air. Proses pembuatan cetakan pasir dilakukan dengan cara menekan pasir ke dalam cetakan yang telah dibuat.

Jenis-jenis mesin cetak pasir meliputi:

- Mesin cetak pasir manual

- Mesin cetak pasir otomatis

Mesin cetak pasir manual menggunakan tenaga manusia untuk menekan pasir ke dalam cetakan. Sedangkan mesin cetak pasir otomatis menggunakan tenaga mekanis atau hidrolik untuk menekan pasir ke dalam cetakan.

Mesin Pengecoran Sentrifugal

Mesin pengecoran sentrifugal menggunakan gaya sentrifugal untuk mencetak logam cair. Cara kerja mesin ini adalah dengan memutar cetakan dengan kecepatan tinggi sehingga logam cair terdorong ke dinding cetakan. Mesin pengecoran sentrifugal umumnya digunakan untuk mencetak komponen yang membutuhkan ketebalan yang seragam, seperti pipa, roda gigi, dan komponen lain yang memiliki bentuk simetris.

Teknik dan Metode Pengecoran

Pengecoran adalah proses manufaktur yang melibatkan penuangan material cair ke dalam cetakan, yang kemudian dibiarkan mengeras dan membentuk bentuk yang diinginkan. Proses ini merupakan salah satu teknik manufaktur tertua dan paling serbaguna, yang digunakan untuk menghasilkan berbagai macam produk, mulai dari komponen mesin hingga patung.

Pengecoran dapat dibagi menjadi beberapa teknik berdasarkan metode dan material yang digunakan. Setiap teknik memiliki keunggulan dan kelemahannya sendiri, sehingga pemilihan teknik yang tepat bergantung pada kebutuhan spesifik produk yang akan dihasilkan.

Teknik Pengecoran Pasir, Cara dan teknis kerja pengecoran yang

Pengecoran pasir adalah salah satu teknik pengecoran tertua dan paling umum digunakan. Teknik ini melibatkan pembuatan cetakan dari pasir yang dipadatkan, yang kemudian diisi dengan logam cair. Setelah logam mengeras, cetakan pasir dihancurkan untuk mengeluarkan produk yang telah selesai.

Teknik pengecoran pasir memiliki beberapa keuntungan, antara lain:

- Biaya yang relatif rendah

- Dapat digunakan untuk menghasilkan berbagai bentuk dan ukuran produk

- Cocok untuk produksi skala besar

Namun, teknik ini juga memiliki beberapa kelemahan, antara lain:

- Akurasi dimensi yang terbatas

- Permukaan produk yang kasar

- Membutuhkan waktu proses yang lama

Teknik pengecoran pasir dapat dibagi menjadi beberapa metode, yaitu:

- Metode Cetak Pasir: Metode ini menggunakan model yang terbuat dari kayu, logam, atau plastik untuk membentuk rongga cetakan. Model ini kemudian dibungkus dengan pasir yang dipadatkan, dan kemudian dikeluarkan untuk membentuk rongga cetakan yang siap diisi dengan logam cair.

- Metode Cetak Pasir Model Hilang: Metode ini menggunakan model yang terbuat dari lilin atau bahan yang mudah meleleh. Model ini kemudian dicelupkan ke dalam pasir yang dipadatkan, dan kemudian dipanaskan untuk melelehkan model dan membentuk rongga cetakan. Metode ini menghasilkan produk dengan permukaan yang lebih halus dibandingkan dengan metode cetak pasir biasa.

- Metode Cetak Pasir Bertekanan: Metode ini menggunakan pasir yang dipadatkan dengan tekanan tinggi untuk menghasilkan cetakan yang lebih padat dan akurat. Metode ini menghasilkan produk dengan akurasi dimensi yang lebih baik dibandingkan dengan metode cetak pasir biasa.

Teknik Pengecoran Logam Cair

Teknik pengecoran logam cair melibatkan penuangan logam cair ke dalam cetakan, yang kemudian dibiarkan mengeras dan membentuk bentuk yang diinginkan. Teknik ini dapat dibagi menjadi beberapa metode, yaitu:

- Metode Pengecoran Gravitasi: Metode ini melibatkan penuangan logam cair ke dalam cetakan secara gravitasi. Metode ini sederhana dan mudah diterapkan, tetapi menghasilkan produk dengan akurasi dimensi yang terbatas.

- Metode Pengecoran Sentrifugal: Metode ini melibatkan penuangan logam cair ke dalam cetakan yang berputar. Gaya sentrifugal akan mendorong logam cair ke dinding cetakan, menghasilkan produk dengan kepadatan dan ketahanan yang lebih tinggi.

- Metode Pengecoran Tekanan: Metode ini melibatkan penginjeksian logam cair ke dalam cetakan dengan tekanan tinggi. Metode ini menghasilkan produk dengan akurasi dimensi yang tinggi dan permukaan yang halus.

Teknik Pengecoran Logam Padat

Teknik pengecoran logam padat melibatkan pemanasan logam padat hingga mencair dan kemudian dicetak dengan tekanan tinggi. Teknik ini menghasilkan produk dengan akurasi dimensi yang tinggi dan permukaan yang halus. Teknik ini dapat dibagi menjadi beberapa metode, yaitu:

- Metode Pengecoran Die Casting: Metode ini melibatkan penginjeksian logam cair ke dalam cetakan logam dengan tekanan tinggi. Metode ini menghasilkan produk dengan akurasi dimensi yang tinggi, permukaan yang halus, dan produksi yang cepat. Metode ini cocok untuk produksi massal.

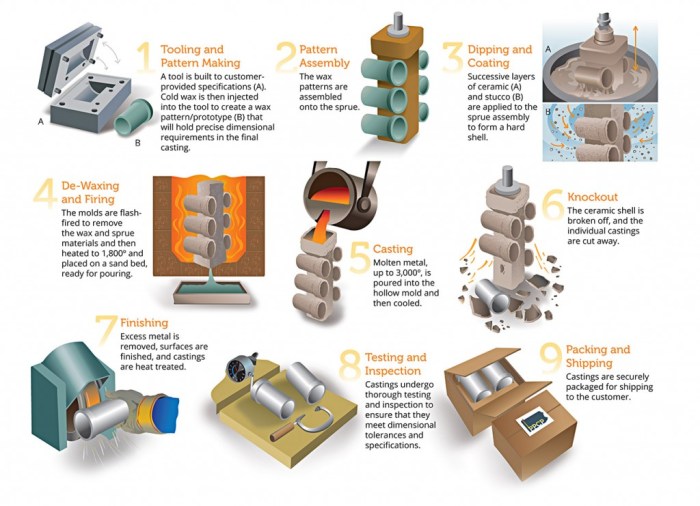

- Metode Pengecoran Investasi: Metode ini melibatkan pembuatan model yang terbuat dari lilin atau bahan yang mudah meleleh. Model ini kemudian dilapisi dengan bahan tahan panas, seperti keramik. Setelah bahan tahan panas mengeras, model lilin dihilangkan dengan pemanasan, dan kemudian rongga yang terbentuk diisi dengan logam cair.

Metode ini menghasilkan produk dengan permukaan yang halus dan kompleksitas yang tinggi.

Kualitas dan Pengendalian Mutu

Kualitas produk pengecoran sangat bergantung pada pengendalian yang ketat selama proses produksi. Faktor-faktor yang dapat mempengaruhi kualitas produk pengecoran sangat beragam, mulai dari bahan baku hingga proses penuangan. Untuk menghasilkan produk yang berkualitas tinggi, diperlukan langkah-langkah yang terstruktur untuk mengendalikan kualitas pada setiap tahap proses.

Faktor-Faktor yang Mempengaruhi Kualitas Produk Pengecoran

Kualitas produk pengecoran dipengaruhi oleh berbagai faktor, baik internal maupun eksternal. Faktor-faktor internal meliputi:

- Komposisi Kimia Bahan Baku:Komposisi kimia bahan baku seperti logam, paduan, dan bahan tambahan memiliki pengaruh besar terhadap sifat mekanis dan kimia produk akhir. Variasi dalam komposisi kimia dapat menyebabkan perubahan dalam kekuatan tarik, kekerasan, ketahanan korosi, dan sifat lainnya.

- Struktur Mikro:Struktur mikro bahan yang dihasilkan dari proses pengecoran, seperti ukuran butir, bentuk butir, dan distribusi fasa, sangat mempengaruhi sifat mekanis dan ketahanan produk. Struktur mikro yang tidak seragam dapat menyebabkan cacat dan kelemahan dalam produk.

- Proses Pengecoran:Parameter proses pengecoran seperti suhu peleburan, kecepatan penuangan, dan waktu pendinginan memiliki pengaruh signifikan terhadap kualitas produk. Suhu peleburan yang tidak tepat dapat menyebabkan cacat seperti rongga udara, sedangkan kecepatan penuangan yang terlalu cepat dapat menyebabkan tegangan internal dan retakan.

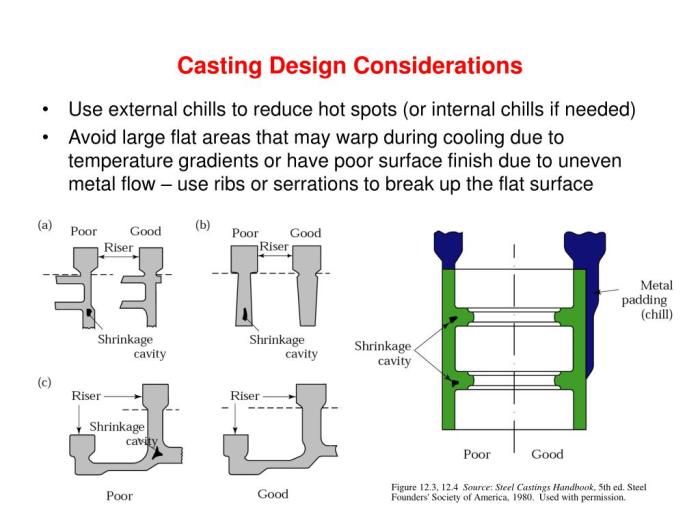

- Desain Cetakan:Desain cetakan yang tepat sangat penting untuk memastikan aliran logam yang baik dan mencegah cacat seperti rongga udara dan retakan. Desain cetakan yang buruk dapat menyebabkan ketidakseragaman dalam struktur produk dan mengurangi kekuatannya.

Faktor-faktor eksternal yang dapat mempengaruhi kualitas produk pengecoran meliputi:

- Lingkungan Kerja:Kondisi lingkungan kerja seperti suhu, kelembaban, dan debu dapat mempengaruhi proses pengecoran dan kualitas produk. Suhu yang terlalu tinggi atau rendah dapat menyebabkan perubahan sifat bahan baku dan meningkatkan risiko cacat. Kelembaban dapat menyebabkan korosi pada logam dan debu dapat mencemari bahan baku.

- Peralatan dan Mesin:Peralatan dan mesin yang digunakan dalam proses pengecoran harus dalam kondisi baik dan dikalibrasi secara berkala untuk memastikan ketepatan dan presisi dalam proses produksi. Peralatan yang rusak atau tidak terkalibrasi dapat menyebabkan cacat dan ketidakseragaman dalam produk.

- Keterampilan Operator:Keterampilan operator dalam mengoperasikan peralatan dan mesin pengecoran sangat penting untuk memastikan kualitas produk. Operator yang berpengalaman dan terlatih dapat meminimalkan risiko cacat dan kesalahan dalam proses produksi.

Langkah-Langkah Pengendalian Kualitas Produk Pengecoran

Untuk mengendalikan kualitas produk pengecoran, perlu dilakukan langkah-langkah yang terstruktur, meliputi:

- Pemilihan Bahan Baku:Bahan baku harus dipilih dengan cermat dan sesuai dengan spesifikasi produk yang diinginkan. Bahan baku harus diuji kualitasnya sebelum digunakan untuk memastikan bahwa bahan baku tersebut memenuhi standar kualitas yang ditetapkan.

- Pengendalian Proses Pengecoran:Parameter proses pengecoran seperti suhu peleburan, kecepatan penuangan, dan waktu pendinginan harus dikontrol secara ketat untuk memastikan bahwa proses pengecoran berlangsung sesuai dengan standar yang ditetapkan. Penggunaan alat ukur dan sensor yang akurat sangat penting untuk mengontrol parameter proses ini.

- Inspeksi dan Pengujian:Produk pengecoran harus diinspeksi dan diuji secara berkala untuk memastikan bahwa produk tersebut memenuhi standar kualitas yang ditetapkan. Inspeksi visual dan pengujian non-destruktif dapat digunakan untuk mendeteksi cacat dan ketidakseragaman dalam produk.

- Dokumentasi dan Pelacakan:Semua data dan informasi terkait proses pengecoran, termasuk bahan baku, parameter proses, dan hasil inspeksi, harus didokumentasikan dan dilacak dengan baik. Dokumentasi dan pelacakan ini sangat penting untuk membantu dalam identifikasi masalah dan meningkatkan proses produksi.

- Analisis dan Perbaikan:Data yang dikumpulkan dari inspeksi dan pengujian harus dianalisis untuk mengidentifikasi akar penyebab masalah dan meningkatkan proses produksi. Tindakan korektif harus diambil untuk mengatasi masalah yang diidentifikasi dan mencegah masalah yang sama terjadi di masa depan.

Metode Pengujian Kualitas Produk Pengecoran

Pengujian kualitas produk pengecoran bertujuan untuk menilai sifat mekanis, kimia, dan struktur mikro produk. Metode pengujian yang umum digunakan meliputi:

- Uji Kekuatan Tarik:Uji ini mengukur kekuatan bahan untuk menahan beban tarik sebelum mengalami kerusakan. Hasil uji kekuatan tarik memberikan informasi tentang kekuatan luluh, kekuatan tarik, dan regangan pada saat putus.

- Uji Kekerasan:Uji ini mengukur ketahanan bahan terhadap deformasi permanen akibat indentasi benda tajam. Hasil uji kekerasan memberikan informasi tentang kekerasan bahan, yang merupakan indikasi ketahanan terhadap abrasi dan goresan.

- Uji Struktur Mikro:Uji ini menggunakan mikroskop untuk mengamati struktur mikro bahan, seperti ukuran butir, bentuk butir, dan distribusi fasa. Hasil uji struktur mikro memberikan informasi tentang sifat mekanis dan ketahanan bahan.

- Uji Kimia:Uji ini menentukan komposisi kimia bahan dengan menggunakan teknik seperti spektroskopi emisi atom atau spektroskopi serapan atom. Hasil uji kimia memberikan informasi tentang kandungan elemen dalam bahan, yang sangat penting untuk memastikan bahwa bahan tersebut memenuhi standar kualitas yang ditetapkan.

Pentingnya Pengontrolan Temperatur Peleburan dan Proses Penuangan

Pengontrolan temperatur peleburan dan proses penuangan sangat penting untuk menjaga kualitas produk pengecoran. Suhu peleburan yang tidak tepat dapat menyebabkan cacat seperti rongga udara, sedangkan kecepatan penuangan yang terlalu cepat dapat menyebabkan tegangan internal dan retakan.

- Temperatur Peleburan:Suhu peleburan yang tepat harus dijaga untuk memastikan bahwa logam melebur sepenuhnya dan homogen. Suhu peleburan yang terlalu rendah dapat menyebabkan logam tidak melebur sepenuhnya, sedangkan suhu peleburan yang terlalu tinggi dapat menyebabkan oksidasi dan penguapan logam.

- Proses Penuangan:Kecepatan penuangan harus dikontrol dengan baik untuk memastikan bahwa logam terisi penuh dalam cetakan tanpa menyebabkan turbulensi atau rongga udara. Kecepatan penuangan yang terlalu cepat dapat menyebabkan tegangan internal dan retakan, sedangkan kecepatan penuangan yang terlalu lambat dapat menyebabkan pendinginan logam sebelum terisi penuh dalam cetakan.

Proses pengecoran yang merupakan tahap krusial dalam konstruksi beton, melibatkan pencampuran, pengaliran, dan pemadatan beton ke dalam cetakan. Setelah pengecoran, beton harus dirawat dengan benar agar mencapai kekuatan dan ketahanan yang optimal. Cara dan teknis kerja merawat beton mencakup aspek-aspek seperti penyiraman, pembungkusan, dan pengaturan suhu yang tepat.

Perawatan yang optimal ini memastikan beton terhidrasi dengan baik, mencegah retak, dan mencapai kekuatan desain yang diharapkan. Pengetahuan mendalam tentang teknik pengecoran dan perawatan beton merupakan kunci keberhasilan dalam konstruksi bangunan yang kokoh dan tahan lama.

Pentingnya Pemilihan Bahan Baku yang Tepat

Pemilihan bahan baku yang tepat sangat penting untuk menjaga kualitas produk pengecoran. Bahan baku harus memenuhi spesifikasi yang telah ditentukan dan memiliki sifat mekanis dan kimia yang sesuai dengan kebutuhan produk.

- Komposisi Kimia:Komposisi kimia bahan baku harus sesuai dengan spesifikasi produk yang diinginkan. Variasi dalam komposisi kimia dapat menyebabkan perubahan dalam kekuatan tarik, kekerasan, ketahanan korosi, dan sifat lainnya.

- Struktur Mikro:Struktur mikro bahan baku harus sesuai dengan kebutuhan produk. Struktur mikro yang tidak seragam dapat menyebabkan cacat dan kelemahan dalam produk.

- Kebersihan:Bahan baku harus bersih dari kotoran dan kontaminan yang dapat mempengaruhi kualitas produk. Kotoran dan kontaminan dapat menyebabkan cacat seperti rongga udara, retakan, dan inklusi.

Aplikasi Pengecoran dalam Industri

Pengecoran, sebagai proses manufaktur yang melibatkan penuangan logam cair ke dalam cetakan untuk membentuk benda padat, memegang peran penting dalam berbagai industri. Proses ini memungkinkan pembuatan komponen dengan bentuk kompleks dan ukuran beragam, yang sulit dicapai dengan metode manufaktur lainnya.

Aplikasi pengecoran tersebar luas, mulai dari industri otomotif hingga konstruksi, dan memicu perkembangan teknologi dan inovasi di berbagai bidang.

Industri Otomotif

Industri otomotif sangat bergantung pada proses pengecoran untuk menghasilkan komponen penting, seperti blok mesin, kepala silinder, roda gigi, dan poros engkol. Proses ini memungkinkan pembuatan komponen yang kuat, tahan lama, dan mampu menahan tekanan dan beban tinggi yang terjadi dalam mesin kendaraan.

Pengecoran juga memungkinkan pembuatan komponen dengan desain yang kompleks, seperti saluran pendingin dan saluran oli, yang sulit dicapai dengan metode manufaktur lainnya.

- Blok mesin: Komponen utama mesin yang menampung silinder, poros engkol, dan komponen lainnya. Pengecoran memungkinkan pembuatan blok mesin yang kuat, tahan panas, dan mampu menahan tekanan tinggi selama proses pembakaran.

- Kepala silinder: Komponen yang menutupi silinder mesin dan memungkinkan aliran udara dan bahan bakar ke dalam silinder. Pengecoran memungkinkan pembuatan kepala silinder yang kompleks, termasuk saluran pendingin dan saluran oli, yang penting untuk kinerja mesin.

- Roda gigi: Komponen yang digunakan untuk mengubah arah atau kecepatan putaran. Pengecoran memungkinkan pembuatan roda gigi yang kuat, tahan aus, dan mampu menahan beban tinggi selama proses transmisi tenaga.

- Poros engkol: Komponen utama yang menghubungkan piston ke roda gigi dan mentransmisikan tenaga ke roda kendaraan. Pengecoran memungkinkan pembuatan poros engkol yang kuat, tahan aus, dan mampu menahan beban tinggi selama proses transmisi tenaga.

Industri Manufaktur

Proses pengecoran memainkan peran penting dalam berbagai industri manufaktur, memungkinkan pembuatan komponen yang digunakan dalam berbagai peralatan dan mesin. Komponen yang dibuat melalui proses pengecoran meliputi housing, casing, pompa, dan berbagai komponen mesin lainnya.

- Housing dan casing: Komponen yang berfungsi sebagai wadah atau penutup untuk komponen mesin lainnya. Pengecoran memungkinkan pembuatan housing dan casing yang kuat, tahan lama, dan mampu melindungi komponen internal dari kerusakan.

- Pompa: Komponen yang digunakan untuk memindahkan cairan atau gas. Pengecoran memungkinkan pembuatan pompa dengan bentuk yang kompleks dan presisi tinggi, yang penting untuk kinerja optimal pompa.

- Komponen mesin: Berbagai komponen mesin lainnya, seperti impeller, rotor, dan vane, dapat dibuat melalui proses pengecoran, yang memungkinkan pembuatan komponen yang tahan lama dan mampu menahan beban tinggi.

Industri Konstruksi

Pengecoran juga memiliki aplikasi yang luas dalam industri konstruksi, terutama untuk pembuatan komponen beton bertulang. Proses ini memungkinkan pembuatan struktur beton yang kuat dan tahan lama, yang digunakan dalam pembangunan berbagai infrastruktur, seperti jembatan, gedung, dan jalan raya.

- Struktur beton bertulang: Pengecoran digunakan untuk membuat struktur beton yang kuat dan tahan lama, yang digunakan dalam pembangunan berbagai infrastruktur, seperti jembatan, gedung, dan jalan raya.

- Pipa beton: Pengecoran digunakan untuk membuat pipa beton yang kuat dan tahan lama, yang digunakan untuk menyalurkan air, limbah, dan gas.

- Balok beton: Pengecoran digunakan untuk membuat balok beton yang kuat dan tahan lama, yang digunakan dalam pembangunan gedung dan jembatan.

Industri Lainnya

Proses pengecoran juga digunakan dalam berbagai industri lainnya, seperti industri energi, industri medis, dan industri aerospace. Pengecoran memungkinkan pembuatan komponen yang khusus dirancang untuk aplikasi tertentu, yang membutuhkan ketahanan tinggi, presisi tinggi, dan ketahanan terhadap korosi.

- Industri energi: Pengecoran digunakan untuk membuat turbin, generator, dan komponen lainnya yang digunakan dalam pembangkit listrik.

- Industri medis: Pengecoran digunakan untuk membuat alat bedah, implan, dan komponen lainnya yang digunakan dalam perawatan kesehatan.

- Industri aerospace: Pengecoran digunakan untuk membuat komponen pesawat terbang, roket, dan satelit.

Pengembangan Teknologi Pengecoran: Cara Dan Teknis Kerja Pengecoran Yang

Pengecoran merupakan proses manufaktur yang telah ada selama berabad-abad dan berperan penting dalam berbagai industri. Seiring dengan kemajuan teknologi, proses pengecoran terus berkembang dan mengalami transformasi signifikan. Tren terkini dalam teknologi pengecoran meliputi penggunaan teknologi digital, otomatisasi, material baru, dan metode manufaktur aditif (3D printing).

Tren Teknoligi Digital dan Otomatisasi

Teknologi digital dan otomatisasi memainkan peran penting dalam meningkatkan efisiensi dan presisi proses pengecoran. Penerapan teknologi ini meliputi:

- Sistem desain dan simulasi digital:Perangkat lunak CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) memungkinkan desain yang lebih kompleks dan presisi, serta simulasi proses pengecoran untuk meminimalkan kesalahan dan meningkatkan hasil akhir.

- Robot dan sistem otomasi:Robot dan sistem otomasi digunakan untuk melakukan tugas-tugas yang berulang dan berbahaya, seperti pengecoran, pengemasan, dan pengolahan material. Hal ini meningkatkan efisiensi, mengurangi risiko kecelakaan kerja, dan meningkatkan kualitas produk.

- Sensor dan sistem monitoring:Sensor dan sistem monitoring real-time memungkinkan pemantauan dan kontrol proses pengecoran secara akurat. Data yang dikumpulkan dapat digunakan untuk mengoptimalkan parameter proses, meningkatkan kualitas produk, dan meminimalkan pemborosan.

Pengembangan Material Baru

Pengembangan material baru telah membuka peluang baru dalam proses pengecoran. Material baru yang digunakan dalam proses pengecoran memiliki sifat-sifat yang lebih unggul, seperti:

- Paduan logam ringan:Paduan logam ringan, seperti aluminium dan magnesium, digunakan untuk menghasilkan komponen yang lebih ringan dan kuat. Hal ini penting dalam industri otomotif, kedirgantaraan, dan elektronik.

- Material komposit:Material komposit yang terbuat dari kombinasi logam dan bahan lain, seperti serat karbon, menawarkan keunggulan dalam kekuatan, ketahanan, dan berat yang lebih ringan.

- Material dengan sifat khusus:Pengembangan material dengan sifat khusus, seperti ketahanan terhadap suhu tinggi, korosi, dan abrasi, memungkinkan aplikasi baru dalam berbagai industri.

Teknologi 3D Printing dalam Pengecoran

Teknologi 3D printing, juga dikenal sebagai manufaktur aditif, telah mengubah lanskap proses pengecoran. Penggunaan teknologi 3D printing dalam pengecoran meliputi:

- Pencetakan model lilin:Teknologi 3D printing digunakan untuk mencetak model lilin yang digunakan dalam proses pengecoran lilin hilang. Proses ini memungkinkan pembuatan desain yang kompleks dan presisi, serta mengurangi waktu dan biaya produksi.

- Pengecoran langsung logam:Teknologi 3D printing logam memungkinkan pencetakan langsung komponen logam dengan desain yang kompleks dan detail. Hal ini membuka peluang baru dalam pembuatan prototipe, alat, dan komponen yang sulit dibuat dengan metode tradisional.

Pentingnya Penelitian dan Pengembangan

Penelitian dan pengembangan (R&D) sangat penting untuk meningkatkan efisiensi dan kualitas proses pengecoran. Fokus penelitian dan pengembangan meliputi:

- Pengembangan proses pengecoran baru:R&D terus dilakukan untuk mengembangkan proses pengecoran baru yang lebih efisien, hemat energi, dan ramah lingkungan.

- Pengembangan material baru:Penelitian dan pengembangan material baru dengan sifat-sifat yang lebih unggul, seperti kekuatan, ketahanan, dan ketahanan terhadap suhu tinggi, sangat penting untuk meningkatkan kinerja komponen yang dihasilkan.

- Optimasi parameter proses:R&D digunakan untuk mengoptimalkan parameter proses pengecoran, seperti suhu, waktu, dan tekanan, untuk meningkatkan kualitas produk dan meminimalkan cacat.

Peran Teknologi dalam Meningkatkan Keselamatan dan Ramah Lingkungan

Teknologi memainkan peran penting dalam meningkatkan keselamatan dan ramah lingkungan dalam proses pengecoran.

- Sistem keamanan dan kontrol:Teknologi keamanan dan kontrol digunakan untuk meminimalkan risiko kecelakaan kerja, seperti sistem deteksi gas, sistem pencegahan kebakaran, dan sistem kontrol akses.

- Teknologi pengolahan limbah:Teknologi pengolahan limbah digunakan untuk meminimalkan dampak lingkungan dari proses pengecoran, seperti sistem filtrasi udara, sistem pengolahan air limbah, dan sistem daur ulang material.

- Penggunaan energi terbarukan:Pengecoran dapat memanfaatkan energi terbarukan, seperti energi surya dan energi angin, untuk mengurangi emisi karbon dan meningkatkan keberlanjutan proses.

Penutup

Pengecoran logam merupakan proses yang kompleks dan menantang, tetapi juga menawarkan peluang yang besar untuk menciptakan produk yang inovatif dan bernilai tinggi. Memahami cara dan teknis kerja pengecoran logam membuka jalan bagi pengembangan teknologi baru, peningkatan efisiensi, dan pengurangan dampak lingkungan.

Dengan memahami prinsip-prinsip dasar dan tren terkini dalam bidang ini, kita dapat terus mengembangkan teknik pengecoran untuk memenuhi kebutuhan industri yang terus berkembang.

Sudut Pertanyaan Umum (FAQ)

Apakah pengecoran logam hanya digunakan untuk membuat benda-benda besar?

Tidak, pengecoran logam dapat digunakan untuk membuat benda-benda dengan berbagai ukuran, mulai dari komponen kecil seperti baut dan mur hingga struktur besar seperti mesin dan patung.

Apakah semua logam dapat dicor?

Tidak, tidak semua logam dapat dicor. Logam yang mudah melebur dan memiliki fluiditas yang baik lebih cocok untuk proses pengecoran. Contohnya adalah aluminium, besi, tembaga, dan seng.

Apakah pengecoran logam berbahaya?

Proses pengecoran logam dapat berbahaya jika tidak dilakukan dengan benar. Risiko yang terkait dengan proses ini meliputi terbakar, terluka oleh logam cair, dan terpapar asap dan debu berbahaya. Oleh karena itu, penting untuk mengikuti prosedur keselamatan yang ketat selama proses pengecoran.